END Metalmecânica

Sobre o END Metalmecânica

Os ensaios não destrutivos são técnicas altamente valiosas, uma vez que permitem o controle das propriedades dos materiais, com economia de tempo e dinheiro, e permitem que o material testado volte intacto para o local de trabalho após a inspeção, ou seja, sem riscos de colapso.

O departamento de ensaios não destrutivos da Bruke é sinônimo de um serviço eficiente, de alta qualidade e em constante evolução. Possuímos técnicos qualificados para assegurar elevado profissionalismo e serviço, bem como garantir a total satisfação do cliente.

Detalhes

Ensaio que consiste na leitura de imagens geradas pela exposição aos raios X ou raios gama. Trata-se de um ensaio amplamente utilizado para avaliação da integridade de soldas em tubulações, tanques de armazenamento, vasos de pressão e estruturas metálicas. A radiografia também é utilizada no controle de qualidade de peças injetadas e fundidas em alumínio e aço. A radiografia digital alia todas as características da ensaio convencional à vantagem do resultado imediato, em que as imagens são geradas rapidamente e se encontram disponíveis na tela do computador portátil para análise “in loco”. Isso melhora a eficiência do trabalho, sem que a qualidade seja comprometida, e o tempo reduzido de exposição aumenta a segurança da operação.

Tecnologia que emprega o “princípio do pulso-eco” ultrassônico para a inspeção de soldas em tubulações, tanques de armazenamento, vasos de pressão e estruturas metálicas. A evolução do ensaio de ultrassom que utiliza a tecnologia Phased Array permite focalizar o feixe ultrassônico e executar escaneamento com múltiplos ângulos simultaneamente, além de proporcionar outras vantagens como: aumento da confiabilidade da inspeção, reduzindo a subjetividade da inspeção de ultrassom manual; melhor constatação de defeitos, uma vez que a inspeção não está limitada aos ângulos convencionais; redução dos tempos de inspeção em relação ao ultrassom manual, uma vez que a inspeção pode ser feita com todos os ângulos programados simultaneamente.

São ensaios que utilizam a técnica do ultrassom para mapeamento de espessura em tubulações e chapas metálicas, permitindo o acompanhamento de processos de corrosão e redução de espessura nos mais diversos equipamentos.

Mapeamento de corrosão feito de forma remota por meio de um robô escalador que permite a inspeção de tanques de armazenamento e torres sem a necessidade de preparação de andaimes ou acesso por cordas.

Técnica usada através da aplicação de um impulso acústico multifrequência com posterior análise dos reflexos obtidos. O mesmo, por aplicação de algoritmos estatísticos, identifica e caracteriza as descontinuidades encontradas. Esta tecnologia não discrimina o tipo de configuração do material ou tubo.

A utilização da reflectometria proporciona vantagens como: menos de 10 segundos por tubo; rápido o suficiente para a inspeção 100%, se e quando necessário; ideal para situações de emergência; não há necessidade de inventário de sondas de consumíveis; interpretação de dados baseado em computador e geração de relatórios, entre outras.

Aplicações: trocadores de calor, tubos flexíveis, tubos de até 4” de diâmetro, materiais ferrosos e não-ferrosos, plásticos e grafites.

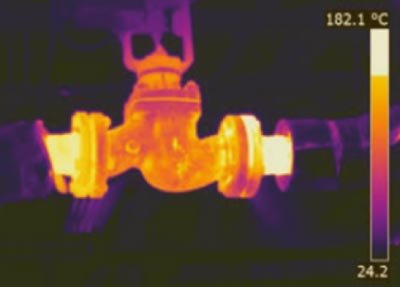

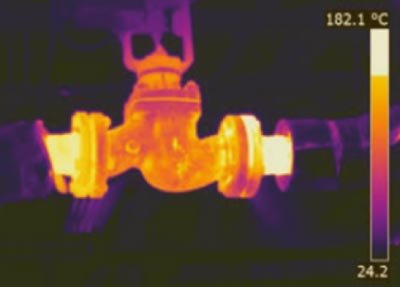

A identificação positiva de materiais, PMI utiliza espectrômetros portáteis por florescência de raios X para medir a composição química estimativa e somatória dos objetos analisados. Trata-se deO mecanismo da luminosidade de raios X é capaz de realizar um ensaio não destrutivo, veloz e com grande exatidão que Dessa forma, a inspeção por PMI usa um aparelho portátil, fundamental para as operações no ramo de fabricação de produtos, pois tem um método de disponibilidade sem complicações para a avaliação da elaboração de uniões metálicas em máquinas industriais pré-fabricadas e também já desenvolvidas.

Tem a capacidade de analisar elementos metálicos, tais como: chapas, flanges e tubulações.

Esta inspeção permite obter dados sobre a integridade de chapas metálicas e cabos de aço, utilizando o método de magnetização do cabo com ímãs permanentes (MFL- Magnetic Fluke Leakage). Esta técnica permite detectar rapidamente falhas como perda de espessura por corrosão em chapas metálicas ou cortes de arames no exterior ou interior, corrosão, estiramento, desgastes e perdas da área metálica transversal em cabos de aço.

Este serviço consiste em inspecionar internamente equipamentos e estruturas como tubos, recipientes, caldeiras, válvulas, entre outros com uma sonda flexível de 4 mm de diâmetro e até 25 metros de comprimento.

Com esta inspeção é possível observar e determinar a presença de obstruções, defeitos superficiais internos, formações de cascas, óxidos e/ou aderências. Os instrumentos são totalmente portáteis e funcionam à bateria. Aplicações: tubos, caldeiras e válvulas

A Bruke

Contatos

Av. Des. Westphalen, 2356 – CEP: 80220-030 - Curitiba/PR | Telefone: +55 (41) 3030-7049 | Seg. à sex. das 8:30 às 18hrs

San Lorenzo, 4941 - Código Postal: 2000 | Telefone: +54 341 4370475 | Seg. à sex. das 9 às 18hrs